发布日期:

大直径隧道内部结构智能化全预制拼装技术 与装备研制科研攻关取得重大进展

广东广州消息 日前,由集团公司勘察设计研究院、广东省隧道结构智能监控与维护企业重点实验室主持研发,盾构及掘进技术国家重点实验室和集团公司设备分公司参与样机设计、制造的大直径隧道内部结构智能化全预制拼装技术与装备在上海机场联络线项目工业性试验中取得了良好效果。此次智能建造技术的成功应用,实现了隧道内部结构预制拼装与隧道掘进的同步施工,填补了国内隧道内部结构全预制拼装领域的技术空白,标志着我集团在隧道智能建造技术领域科研攻关取得了重大进展。

当前,我国大直径盾构隧道内部结构工程的预制拼装施工尚属半预制化阶段,诸多构件仍采用现浇形式施工,不仅用工成本高、劳动强度大、工作效率低、现场作业环境差,更有可能对工人造成机械伤害,施工风险系数极高。因此,发展全预制拼装减少现浇与植筋施工,同时为实现快速施工、绿色施工,提升隧道智能化建造是未来地下工程发展的必然方向。

为顺应未来隧道工程智能化建造技术的发展趋势,在行业还处于机械化和部分构件预制阶段时,勘察设计研究院、广东省重点实验室率先践行隧道内部结构全预制智能拼装新理念,创新开发智能化拼装新技术,研制出了可实现弧形件/中隔墙一键智能化拼装的智能安装机。该装备具有精调测量数据系统,能够实现自动感知、检测、分析、决策与动作执行,具有重大技术推广意义,全面推动全预制拼装领域施工技术及新型装备快速发展,将持续引领我国隧道建设领域逐步迈入“智造”新时代。

据介绍,该项技术及施工工艺为国内首创,此次在上海机场联络线项目的工业性试验过程中,弧形件与中隔墙实现高精度拼装,误差仅在2毫米之内;安装机通过智能化控制技术实现了一键式操作,提高施工效率30%以上,节省人工成本50%以上,达到了预期设计目标,技术与装备科研取得了阶段性胜利。

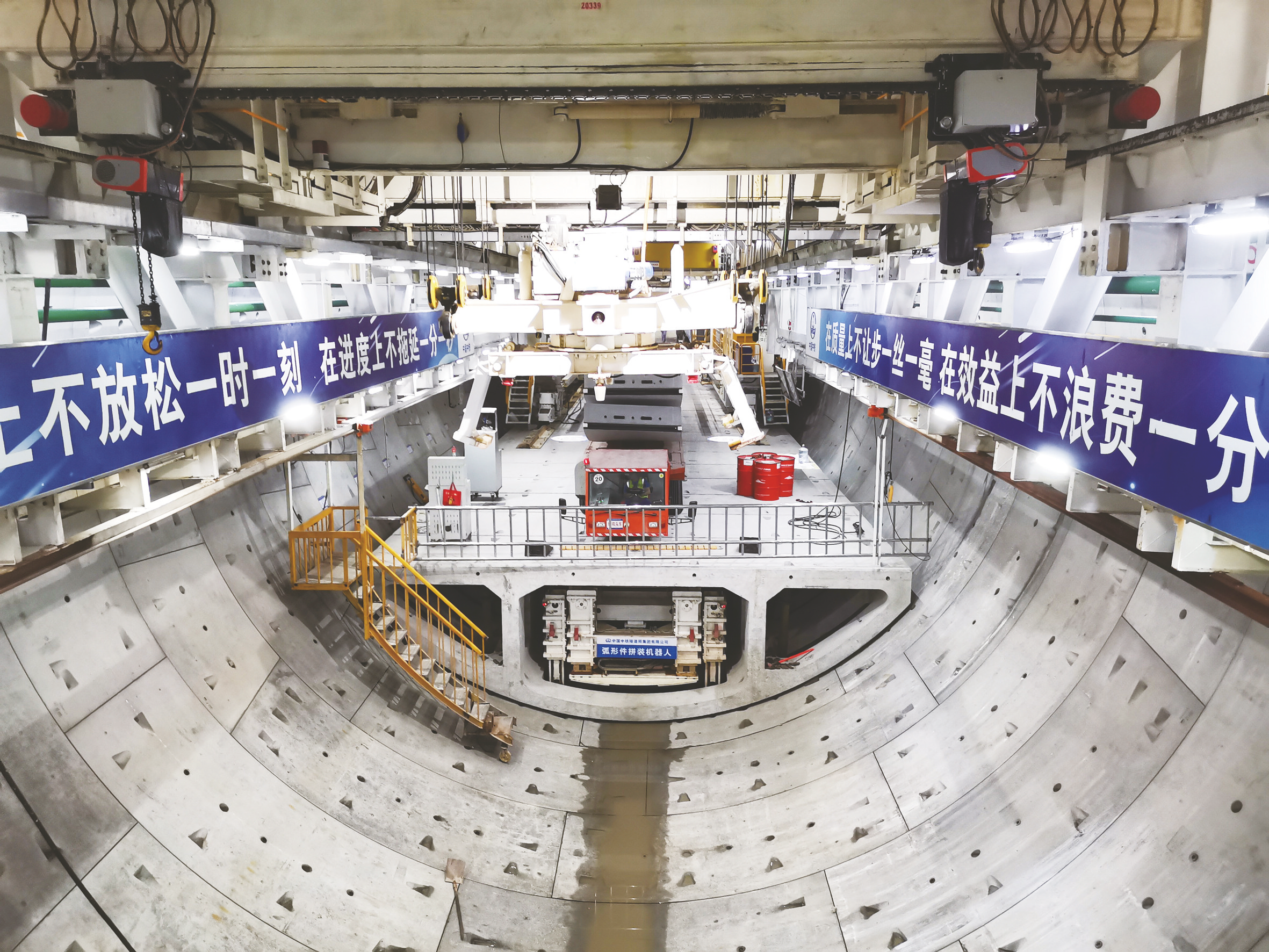

图为勘察设计研究院研发的“弧形件拼装机器人”在现场作业场景。 (李荆 冯国峰 韩鑫凯)